Несмотря на очередное падение цен на литий-ионные аккумуляторы, интерес к натриево-ионным (Na-ионным) накопителям энергии не ослабевает. В условиях глобального наращивания мощностей по производству элементов все еще неясно, сможет ли эта многообещающая технология изменить соотношение спроса и предложения.

Сегодня ионно-натриевые аккумуляторы переживают критический период коммерциализации, поскольку отрасли промышленности, от автомобилестроения до хранения энергии, делают большие ставки на эту технологию. Известные производители аккумуляторов и новые игроки борются за переход от литий-ионных батарей к альтернативному производству. Учитывая, что литий-ионные батареи являются стандартом для электромобилей и стационарных накопителей, новая технология должна обладать доказанными преимуществами. Ионно-натриевая технология является вполне подходящим вариантом, обладая превосходными показателями безопасности, стоимости сырья и экологичности.

Ионно-натриевые устройства вместо лития они используют натрий, а также не содержат кобальта и никеля. Когда в 2022 году - после прогнозов о нехватке - цены на литий выросли, и натрий стал рассматриваться в качестве альтернативного материала, интерес к нему не ослабевает, даже когда цены на литий снова начали снижаться.

"В настоящее время мы ожидаем, что к 2030 году будет произведено 335,4 ГВт-ч натрий-ионных элементов, т.е. эта технология по-прежнему пользуется большим спросом", - говорит Эван Хартли, старший аналитик Benchmark Mineral Intelligence. В мае 2023 года лондонский консультант предсказывал, что к 2030 году будет произведено 150 ГВт-ч.

Более дешевая альтернатива.

Батареи на основе ионов натрия, производимые в промышленных масштабах, могут быть на 20-30 % дешевле доминирующей технологии стационарных аккумуляторных батарей - литиевых ферро/железо-фосфатных (LFP), в основном благодаря низким затратам на добычу и очистку натрия. В натриево-ионных батареях для анодного токоприемника вместо меди используется алюминий, что еще больше снижает затраты и риски в цепочке поставок. Однако эта экономия все еще остается потенциальной.

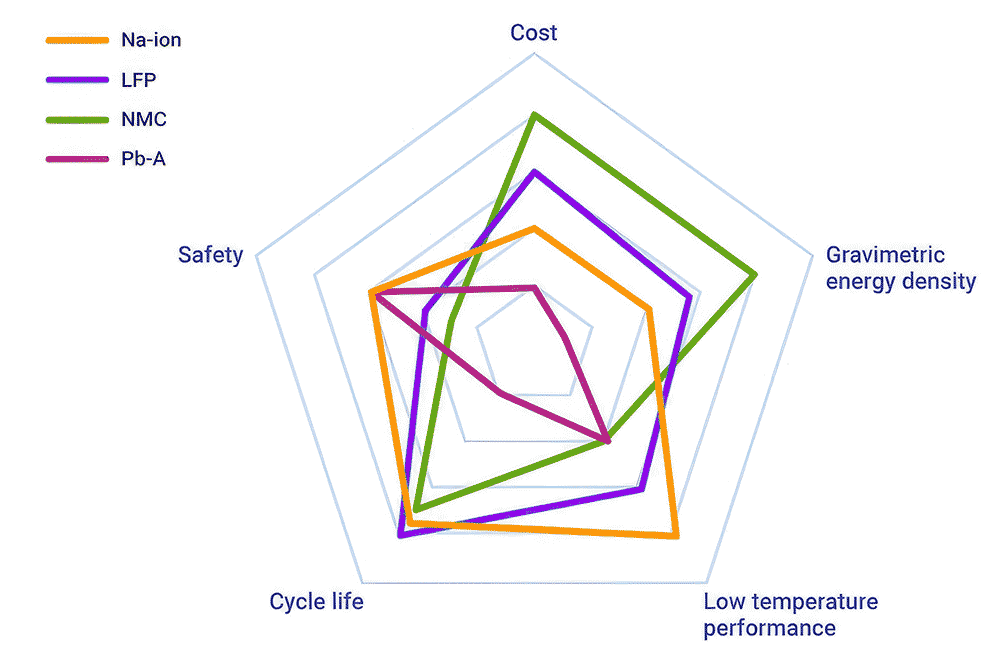

Сравнение различных химических технологий ячеек

"Прежде чем натриево-ионные батареи смогут бросить вызов существующим свинцово-кислотным и литий-железо-фосфатным батареям, участникам отрасли необходимо будет снизить стоимость технологии за счет улучшения технических характеристик, налаживания цепочек поставок и достижения эффекта масштаба", - говорит Шазан Сиддики, старший технологический аналитик британской компании IDTechEx, занимающейся исследованием рынка. "Преимущество Na-ионных аккумуляторов в стоимости достижимо только тогда, когда масштабы производства достигнут уровня, сопоставимого с литий-ионными элементами. Кроме того, дальнейшее падение цен на карбонат лития может уменьшить ценовое преимущество натрия".

Ионный натрий вряд ли вытеснит литий-ионный в приложениях, где приоритетом является высокая производительность, и будет использоваться для стационарных накопителей и микроэлектромобилей. Аналитики S&P Global ожидают, что к 2030 году литий-ионные аккумуляторы будут занимать 80% рынка аккумуляторов, причем 90% этих устройств будут основаны на LFP. Батареи на основе ионов натрия могут составлять 10% рынка.

Правильный выбор.

Исследователи рассматривают натрий с середины XX века, и последние разработки включают в себя улучшение емкости и срока службы устройств, а также новые материалы анода и катода. Ионы натрия более объемные, чем литиевые аналоги, поэтому натриевые элементы имеют более низкое напряжение, а также более низкую гравиметрическую и объемную энергетическую плотность.

В настоящее время гравиметрическая плотность энергии ионов натрия составляет от 130 до 160 Вт-ч/кг, но в будущем ожидается, что она достигнет 200 Вт-ч/кг, что выше теоретического предела для LFP-устройств. Однако с точки зрения плотности энергии натриево-ионные батареи могут иметь плотность 1 кВт/кг, что выше, чем у никель-марганец-кобальтовых (NMC) - 340-420 Вт/кг и у LFP - 175-425 Вт/кг.

В то время как срок службы натриево-ионных устройств от 100 до 1000 циклов ниже, чем у LFP, индийский разработчик KPIT сообщил о сроке службы с сохранением 80% емкости в течение 6000 циклов - в зависимости от химического состава элементов, что сопоставимо с устройствами на основе литиевых ионов.

"В натриево-ионных батареях до сих пор нет оптимального химического состава", - говорит Сиддики из IDTechEx. "В настоящее время ведется множество исследований, чтобы найти идеальный активный материал для анода и катода, позволяющие масштабировать производство за пределами лабораторий".

Ссылаясь на американскую научную организацию по безопасности Underwriter Laboratories, Сиддики добавил, что "до стандартизации UL для натриевых ионных элементов еще далеко, и это заставляет OEM-производителей (производителей оригинального оборудования) сомневаться в целесообразности использования такой технологии".

Белое берлинское стекло, полианион и слоистый оксид являются кандидатами на катоды и состоят из более дешевых материалов, чем литий-ионные аналоги. Первый, используемый компаниями Northvolt и CATL, доступнее и дешевле, но имеет относительно низкую объемную плотность энергии. Британская компания Faradion использует слоистый оксид, который обещает более высокую плотность энергии, но со временем теряет мощность. Французская компания Tiamat использует полианион, который более стабилен, но содержит токсичный ванадий.

"Большинство производителей элементов, планирующих выпуск натриево-ионных батарей, будут использовать технологию слоистых оксидных катодов", - говорит Хартли из Benchmark. "Фактически, 71% [ячеек] трубопровода - это слоистый оксид. Аналогично, 90,8% катодов для ионно-натриевых батарей - слоистые оксиды".

В то время как катоды являются ключевым фактором стоимости для литий-ионных, анод - самый дорогой компонент в натриево-ионных батареях. Твердый углерод является стандартным выбором для анодов натриево-ионных батарей, но производственные мощности отстают от производственных мощностей натриево-ионных элементов, что приводит к росту цен. В последнее время твердые углеродные материалы получают из различных прекурсоров, таких как отходы животноводства, осадки сточных вод, глюкоза, целлюлоза, древесина, уголь и производные нефти. Синтетический графит, распространенный материал для анодов литий-ионных аккумуляторов, почти полностью основан на двух последних прекурсорах. Твердый углерод с его развивающейся цепочкой поставок стоит дороже графита и представляет собой одно из ключевых препятствий в производстве натриевых ионных элементов.

Частично компенсируя более высокую стоимость, ионно-натриевые батареи лучше переносят перепады температур, особенно в условиях отрицательных температур. Они более безопасны, чем литий-ионные, поскольку могут разряжаться до нуля вольт, что снижает риск при транспортировке и утилизации. Литий-ионные батареи обычно хранятся при уровне заряда около 30 %. Ионно-натриевые батареи менее пожароопасны, поскольку их электролиты имеют более высокую температуру воспламенения - минимальную температуру, при которой химическое вещество может испариться и образовать с воздухом легковоспламеняющуюся смесь. Благодаря схожей структуре и принципам работы ионно-натриевые аккумуляторы можно использовать в производственных линиях и оборудовании для литий-ионных аккумуляторов.

Так, ведущий мировой производитель аккумуляторов CATL интегрирует ион натрия в свою литий-ионную инфраструктуру и продукцию. Его первая натрий-ионная батарея, выпущенная в 2021 году, имела плотность энергии 160 Вт-ч/кг, а в будущем обещают 200 Вт-ч/кг. В 2023 году CATL заявил, что китайский автопроизводитель Chery станет первым, кто будет использовать ее натриево-ионные батареи. В конце 2023 года CATL сообщил, что разработал базовую промышленную цепочку для производства натриево-ионных батарей и наладила массовое производство. Масштабы производства и объемы поставок будут зависеть от реализации проектов клиентов, заявил CATL, добавив, что для широкомасштабного коммерческого внедрения ионно-натриевых батарей необходимо еще многое сделать. "Мы надеемся, что вся отрасль будет работать вместе, чтобы способствовать развитию натриево-ионных батарей", - сказал производитель батарей.

В сторону натрия.

В январе 2024 года крупнейший китайский автопроизводитель и второй по величине поставщик батарей, компания BYD, заявила о начале строительства завода по производству натриево-ионных батарей стоимостью 10 млрд. китайских юаней (1,4 млрд. долларов) и мощностью 30 ГВт-ч в год. Продукция будет использоваться для устройств "микромобильности". Компания HiNa, созданная при Китайской академии наук, в декабре 2022 года ввела в эксплуатацию линию по производству натриево-ионных батарей мощностью гигаватт-час и анонсировала линейку натриево-ионных батарей и прототип электромобиля.

Европейский производитель батарей Northvolt в ноябре 2023 года представил элементы натриево-ионных батарей с валидацией 160 Вт-ч/кг. Технология, разработанная совместно с компанией Altris - подразделением Уппсальского университета в Швеции, - будет использоваться в накопителях энергии нового поколения. Текущее предложение Northvolt основано на химии NMC. На презентации Вильгельм Лёвенхиельм, старший директор Northvolt по развитию бизнеса в области систем хранения энергии, сказал, что компания хочет создать батарею, которая будет конкурентоспособна с LFP по масштабу. "Ожидается, что со временем эта технология значительно превзойдет LFP по конкурентоспособности", - сказал он.

Northvolt планирует создать "plug-and-play" батарею для быстрого выхода на рынок и масштабирования. "Ключевыми мероприятиями для вывода этой технологии на рынок являются расширение цепочки поставок материалов для батарей, чем Northvolt сейчас занимается вместе с партнерами", - сказал Левенхильм.

Более мелкие игроки также вносят свой вклад в коммерциализацию ионно-натриевой технологии. Компания Faradion, которую в 2021 году приобрел индийский конгломерат Reliance Industries, заявляет, что сейчас она передает свою разработку ячеек нового поколения в производство. "Мы разработали новую технологию аккумуляторных элементов и новую компоновку с энергетической плотностью на 20% выше и на треть увеличив продолжительность цикла по сравнению с предыдущей конструкцией", - заявил главный исполнительный директор Faradion Джеймс Куинн. Ячейки первого поколения компании демонстрировали плотность энергии 160 Вт-ч/кг. В 2022 году, по словам Куинна, Reliance планирует построить в Индии завод по производству ионов натрия мощностью в два гигаватта. Эти планы по-прежнему в силе. В августе 2023 года председатель совета директоров Reliance Мукеш Амбани на ежегодном собрании акционеров компании заявил, что бизнес "сосредоточен на ускоренной коммерциализации нашей технологии натриево-ионных батарей... Мы будем развивать наше технологическое лидерство путем промышленного производства натриево-ионных элементов на уровне мегаватт к 2025 году и быстрого наращивания до гигамасштабов", - сказал он.

Производство.

Стартап Tiamat продвинулся в реализации своих планов по началу строительства завода по производству 5 ГВт-ч во французском регионе О-де-Франс. В январе 2024 года компания привлекла 30 миллионов евро (32,4 миллиона долларов) в виде акционерного и долгового финансирования и заявила, что рассчитывает завершить финансирование своего промышленного проекта в ближайшие месяцы, доведя общую сумму финансирования до 150 миллионов евро. Компания, являющаяся подразделением Национального центра научных исследований Франции, первоначально будет производить на своем заводе ионно-натриевые элементы для электроинструментов и стационарных накопителей, "чтобы выполнить первые заказы". В дальнейшем планируется расширить производство продукции второго поколения для аккумуляторных электромобилей.

В Соединенных Штатах игроки отрасли также наращивают усилия по коммерциализации технологии. В январе 2024 года компания Acculon Energy объявила о серийном производстве модулей и блоков натриево-ионных батарей для мобильных и стационарных систем хранения энергии и представила планы по наращиванию производства до 2 ГВт-ч к середине 2024 года. В то же время компания Natron Energy, подразделение Стэнфордского университета, планировала начать серийное производство своих натриево-ионных батарей в 2023 году. Ее целью было производство 600 МВт натрий-ионных элементов на заводе по производству литий-ионных аккумуляторов Meadowbrook компании Clarios International в Мичигане.

Финансирование.

В октябре 2023 года появилась компания Peak Energy с финансированием в размере 10 миллионов долларов и командой менеджеров, состоящей из бывших руководителей Northvolt, Enovix, Tesla и SunPower. Компания заявила, что вначале будет импортировать аккумуляторные элементы, и ожидалось, что ситуация изменится только к началу 2028 года. "Для создания небольшого производства гигаваттного масштаба потребуется около миллиарда долларов - при мощности менее 10 ГВт", - сказал на презентации генеральный директор Peak Energy Лэндон Моссбург. "Поэтому самый быстрый способ выйти на рынок - это построить систему с ячейками, доступными от третьей стороны, а Китай - единственное место, где есть мощности для поставки достаточного количества элементов". Впоследствии компания надеется получить кредиты за использование местных материалов в рамках Закона о снижении инфляции Соединенных Штатов.

Некоторые поставщики, такие как индийская компания KPIT, вышли на рынок без каких-либо производственных планов. Компания, занимающаяся разработкой программного обеспечения и инженерных решений для автомобильной промышленности, представила свою технологию натрий-ионных батарей в декабре 2023 года и приступила к поиску производственных партнеров. Рави Пандит, председатель KPIT, сообщил, что компания разработала несколько вариантов с плотностью энергии от 100 Вт-ч/кг до 170 Вт-ч/кг, а в перспективе - до 220 Вт-ч/кг. "Когда мы начали работу над натрий-ионными батареями, первоначальные ожидания по плотности энергии были довольно низкими", - сказал он. "Но в течение последних восьми лет плотность энергии росла благодаря разработкам, которые вели мы и другие компании". Другие ищут партнеров по поставкам. В прошлом году финская технологическая группа Wärtsilä - один из ведущих мировых интеграторов систем хранения энергии в аккумуляторах - заявила, что ищет потенциальные партнерства или приобретения в этой области. В то время она уже начала тестировать технологию в своих исследовательских центрах. "Наша команда по-прежнему стремится к поиску новых возможностей в плане диверсификации технологий хранения энергии, таких как включение натриево-ионных батарей в наши будущие стационарные решения по хранению энергии", - заявила Эми Лю, директор по разработке стратегических решений Wärtsilä Energy Storage and Optimization, в феврале 2024 года.

Возможность перевода производства на периферию.

После многочисленных анонсов массового производства натриево-ионные аккумуляторы находятся на этапе становления, и дальнейшую судьбу технологии определит интерес инвесторов. Анализ рынка, проведенный IDTechEx в ноябре 2023 года, предполагает ожидаемый рост как минимум до 40 ГВт·ч к 2030 году, с дополнительным 100 ГВт-ч производственной мощности, зависящей от успеха рынка к 2025 году.

"Эти прогнозы предполагают грядущий бум в отрасли [натриево-ионных батарей], который зависит от коммерческих обязательств в ближайшие годы", - говорит Сиддики.

Ионно-натриевые батареи могут предоставить еще одну возможность для создания цепочек поставок экологически чистой энергии, поскольку необходимое сырье доступно по всему миру". Однако, похоже, время уже потеряно. "Как и на ранних этапах развития рынка литий-ионных батарей, основной проблемой мировой промышленности будет доминирование Китая", - говорит Хартли из Benchmark. "По состоянию на 2023 год 99,4% мощностей по производству натриево-ионных элементов находилось в Китае, и, согласно прогнозам, к 2030 году этот показатель сократится всего лишь до 90,6%. Как политика в Европе и Северной Америке стремится перенести цепочки поставок литий-ионных батарей из Китая из-за зависимости от внутреннего производства, так и на рынке ионных натриевых элементов требуются изменения для создания локализованных цепочек поставок".